內高壓成型構件的拐角處缺少接頭會導致整體組件的強度和剛度增加,內高壓成型組件的重量通常可以明顯低于類似的沖壓組件,這是因為液壓元件上消除了法蘭和重疊點。本文興迪源機械帶來發動機托架內高壓成型的優點詳解。

一、發動機托架管狀內高壓成型優點:

發動機托架是支撐汽車的發動機、懸架和轉向的部件。圖4-1所示的發動機支架組件說明了管狀內高壓成形的所有優點。

本設計中的單U形內高壓成形構件通常由至少六個C形截面或“頂帽形截面”壓模板構成,壓模板需要一套下料、成形和修整工具。然后,必須準確固定夯實,并將其MIG或點焊在一起。

MIG焊接過程產生的熱量通常會導致總成變形,導致尺寸穩定性降低。

在內高壓成形過程中,在一個內高壓成形工具中形成一個數控彎曲管坯。

在內高壓成形操作過程中,所有附件或間隙所需的孔和槽也被液壓穿入內高壓成形部件中,因為這些孔和槽在內高壓成形模具中穿孔,而零件處于高壓狀態,每個孔的位置和尺寸都非常精確。

過程中使用的高壓使材料塑性變形進入模腔。當組件從模具中移除時,幾乎沒有回彈。通常,內高壓成形的部件可以很容易地放回模腔中。

二、沖壓組件與相同的內高壓成型組件對比:

同一發動機托架的沖壓總成在每個角接頭處都有四個沖壓件,形成一種弱而靈活的接頭狀態。內高壓成形構件的拐角處缺少接頭會導致整體組件的強度和剛度增加。

內高壓成形組件的重量通常可以明顯低于類似的沖壓組件,這是因為液壓元件上消除了法蘭和重疊點。

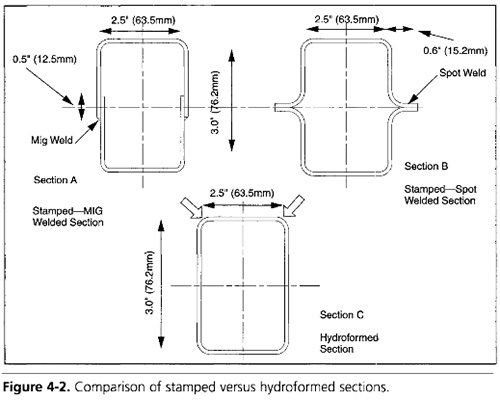

圖4-2比較了兩個沖壓組件與相同的內高壓成形組件。

如果用相同尺寸和厚度的內高壓成形截面C替換截面A,消除重疊法蘭和焊道將使部件重量減輕9%。或者,用內高壓成形的截面C替換截面B,就不需要法蘭。在這種情況下,重量減少了21%,結構性能(剛度和強度)將得到改善,因為連續結構沒有離散的點焊或MIG焊接接頭,內高壓成形部分也更有效地利用包裝空間。

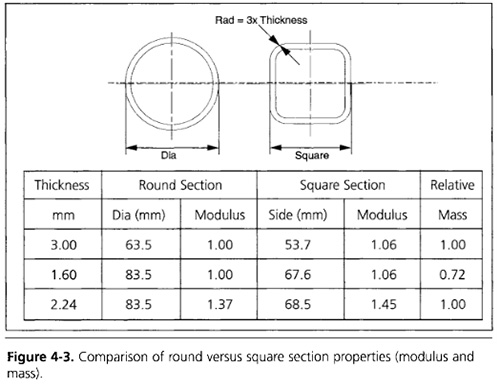

增大截面尺寸可以進一步提高截面的結構強度,對于較大的截面,材料利用率更高,如圖4-3所示。

圖4-3中的表格顯示了基于2.5英寸(64 mm)的方形截面,直徑圓形截面對于相同質量具有6%的較高強度。

如果截面尺寸從2.5英寸(64mm)增加至3.287英寸(83.50mm)。

對于相同的剪切模量,厚度為3.287-in(83.50毫米)截面可以減小到0.06英寸(1.6mm)并產生體重減輕了28%。

對于相同的截面重量,截面模數為3.287英寸(83.50mm)截面比2.5-in(64mm)截面高37%。

【興迪源機械內高壓成形設備優勢】

興迪源機械先后獲得新鄉市政府和佛山市政府的科技項目研發獎勵,并一同入選了“高新技術企業”培育計劃,獲得政府基金獎勵。2017年,興迪源機械成功獲得了CCTV《發現品牌》欄目組的肯定,榮獲了“鍛壓設備行業優選品牌”的稱號。

2018年,我司“內高壓精密成形技術及成套裝備的研發與應用”項目列入年度重大科技專項,并在12月通過國家科技部火炬中心認定,成為國家級“高新技術企業”。2019年公司獲得了由河南省科技廳頒發的“河南省科技型中小企業證書”。