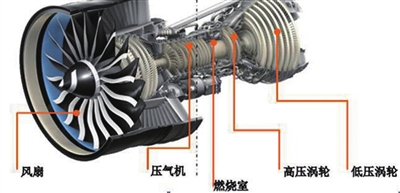

渦輪是航空發(fā)動(dòng)機(jī)中熱負(fù)荷和機(jī)械負(fù)荷最大的部件,其中渦輪葉片的工作環(huán)境尤為惡劣,在發(fā)動(dòng)機(jī)循環(huán)中,承受著燃燒后的高溫高壓燃?xì)鉀_擊,其制造技術(shù)也被列為現(xiàn)代航空發(fā)動(dòng)機(jī)的關(guān)鍵技術(shù)。發(fā)動(dòng)機(jī)性能很大程度上取決于渦輪進(jìn)口溫度的高低,而渦輪葉片材料的影響限制了其溫度的控制。

為提高渦輪葉片的性能和使用壽命,進(jìn)而提高發(fā)動(dòng)機(jī)的性能,采用氣膜冷卻技術(shù)具有其代表性,同時(shí)對(duì)氣膜孔加工技術(shù)提出了更高要求。

日前,在中國科學(xué)院召開的新聞發(fā)布會(huì)上獲悉,中國科學(xué)院西安光學(xué)精密機(jī)械研究所開發(fā)出國內(nèi)最高單脈沖能量的26瓦工業(yè)級(jí)飛秒光纖激光器,研制出系列化超快激光極端制造裝備,實(shí)現(xiàn)了航空發(fā)動(dòng)機(jī)渦輪葉片氣膜孔的“冷加工”突破,填補(bǔ)了國內(nèi)空白,達(dá)到了國際先進(jìn)水平。

▲航空發(fā)動(dòng)機(jī)(資料圖)

在航空領(lǐng)域,航空發(fā)動(dòng)機(jī)被譽(yù)為現(xiàn)代工業(yè)“皇冠上的明珠”,其制造水平代表著一個(gè)國家的科技、工業(yè)和國防實(shí)力。

當(dāng)前,我國已啟動(dòng)實(shí)施航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)重大專項(xiàng),力爭(zhēng)突破“兩機(jī)”關(guān)鍵核心技術(shù),推動(dòng)“兩機(jī)”產(chǎn)品研制。然而,現(xiàn)有加工手段容易導(dǎo)致航空發(fā)動(dòng)機(jī)關(guān)重件出現(xiàn)各種制造缺陷,嚴(yán)重影響了新一代航空發(fā)動(dòng)機(jī)的研制和生產(chǎn)。在航天領(lǐng)域,衛(wèi)星電推進(jìn)器等關(guān)重件存在微米級(jí)加工精度、高表面質(zhì)量、大幅曲面薄壁結(jié)構(gòu)等極端制造瓶頸,極大影響了航天飛行器的性能、壽命及可靠性。

中國科學(xué)院西安光學(xué)精密機(jī)械研究所瞄準(zhǔn)航空、航天等戰(zhàn)略領(lǐng)域?qū)O端精密制造裝備的重大需求,在中國科學(xué)院科技成果轉(zhuǎn)移轉(zhuǎn)化重點(diǎn)專項(xiàng)(弘光專項(xiàng))項(xiàng)目“航空航天發(fā)動(dòng)機(jī)極端精細(xì)制造裝備”等的支持下,在國際上率先突破了小空腔(0.5毫米)葉片對(duì)壁無損傷微孔加工的世界技術(shù)難題,在國內(nèi)率先攻克了高精度、三維可編程、異型微結(jié)構(gòu)掃描成形技術(shù),實(shí)現(xiàn)了超高精度(±2微米)及異型氣膜孔的高品質(zhì)加工,為新型航空發(fā)動(dòng)機(jī)葉片的研制提供了重要的技術(shù)支撐。

動(dòng)機(jī)資料圖-1.jpg)

▲航空發(fā)動(dòng)機(jī)(資料圖)

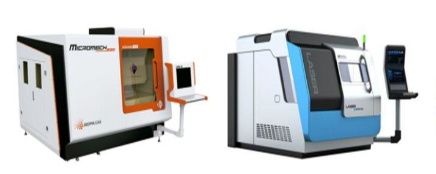

在弘光專項(xiàng)項(xiàng)目支持下,西安中科微精光子制造科技有限公司實(shí)現(xiàn)了系列化超快激光極端制造裝備的產(chǎn)業(yè)化。截至目前,已建成1條核心部件及3條極端精細(xì)制造裝備的中試生產(chǎn)線,相關(guān)產(chǎn)品已在中國航發(fā)商發(fā)、中國航發(fā)西航、中國航發(fā)黎明、貴陽精鑄、中國航發(fā)航材院等20余家航空航天領(lǐng)域優(yōu)勢(shì)單位得到應(yīng)用,為我國航空航天發(fā)動(dòng)機(jī)關(guān)重件加工提供了新的加工手段和裝備,有力地推動(dòng)了我國航空航天發(fā)動(dòng)機(jī)領(lǐng)域的技術(shù)進(jìn)步和產(chǎn)業(yè)發(fā)展。

▲

系列化超快激光極端制造設(shè)備

可滿足各領(lǐng)域?qū)Τ?xì)冷加工的制造需求

針對(duì)航空領(lǐng)域,在國內(nèi)率先利用超快激光極端制造技術(shù)攻克了新型超高溫單晶材料和高精度復(fù)雜微結(jié)構(gòu)制造難題,實(shí)現(xiàn)了對(duì)高壓渦輪葉片氣膜孔的“超精細(xì)冷加工”,解決了現(xiàn)有電火花、長脈沖激光加工工藝存在重鑄層、微裂紋、再結(jié)晶等缺陷的問題,完成了國產(chǎn)發(fā)動(dòng)機(jī)多型號(hào)、多批次高壓渦輪單晶葉片的氣膜孔加工及驗(yàn)證,為國產(chǎn)大飛機(jī)發(fā)動(dòng)機(jī)換上“中國心”打下堅(jiān)實(shí)基礎(chǔ)。

同時(shí)針對(duì)航天領(lǐng)域,攻克了50±2微米高品質(zhì)鉆孔技術(shù),將航天推進(jìn)器流量控制板的控制精度提升三個(gè)數(shù)量級(jí)(由毫克/秒提升至微克/秒),減少燃料攜帶量約20%,并成功應(yīng)用于世界首套在軌驗(yàn)證的磁聚焦霍爾推進(jìn)系統(tǒng),促進(jìn)了航天推進(jìn)系統(tǒng)升級(jí)。

來源:航空制造網(wǎng)

資料源:軍報(bào)記者,西安日?qǐng)?bào),航空制造網(wǎng)

由興迪源機(jī)械編輯

版權(quán)歸原作者所有

如若侵權(quán)請(qǐng)聯(lián)系刪除

以上觀點(diǎn)不代表本公司立場(chǎng)

在航空航天裝備中,鈑金類零件占總零部件數(shù)量、制造工作量占全機(jī)工作量均在20%以上。針對(duì)目前航空領(lǐng)域?qū)︹k金零件的輕量化及整體化發(fā)展的迫切需求,中科院金屬研究所技術(shù)團(tuán)隊(duì)博士生馬彥、徐勇副研究員及張士宏研究員等人與沈飛、成飛和河南孟電集團(tuán)興迪鍛壓設(shè)備有限公司合作,通過將充液拉深成形技術(shù)與高速?zèng)_擊成形技術(shù)相結(jié)合,提出了一種新型沖擊液壓成形技術(shù)。(詳細(xì)可閱讀我司曾經(jīng)發(fā)布過的文章:興迪源機(jī)械助力我國航空航天鈑金制造業(yè)發(fā)展——新型高能率沖擊液壓成形技術(shù)裝備橫空出世!

科技感與時(shí)尚感并存——

新型高能率沖擊液壓成形設(shè)備的“定妝照”,

以及中外研究團(tuán)隊(duì)成員

我國的液壓成形技術(shù)和設(shè)備近年來得到了快速發(fā)展,而興迪源機(jī)械通過多年來潛心鉆研和技術(shù)儲(chǔ)備,如今已成功研制出一系列可工程化應(yīng)用的具有自主知識(shí)產(chǎn)權(quán)的新型流體高壓成形智能裝備,如大噸位全伺服管材內(nèi)高壓成形設(shè)備、板材雙向充液拉深成形設(shè)備、高溫氣脹成型設(shè)備、金屬波紋管液壓成形專用設(shè)備、快速水脹成形設(shè)備等,正在部分或全面取代昂貴的進(jìn)口設(shè)備,深受來自國內(nèi)外各行業(yè)用戶的好評(píng)。

興迪源機(jī)械攜手中國科學(xué)院金屬研究所成功研發(fā)出的新型高能率沖擊液壓成形技術(shù)裝備,有望進(jìn)一步推動(dòng)我國航空航天的汽車制造業(yè)輕量化智能成形技術(shù),特別是以低塑性材料和復(fù)雜結(jié)構(gòu)管/板類零件成形為代表的液壓成形新技術(shù)和新工藝的發(fā)展,為高性能輕量化零部件提供國際領(lǐng)先的高效率、短流程、綠色智能制造的前瞻性技術(shù)支持。