我國板材液壓成形技術(shù)起步比較晚,從20世紀(jì)70年代開始對(duì)這項(xiàng)技術(shù)在板材加工業(yè)中的應(yīng)用進(jìn)行研究,在充液拉深工藝參數(shù)、成形極限、成形機(jī)理等方面取得了一定的成果。本文興迪源機(jī)械帶來板料液壓成形技術(shù)的發(fā)展趨勢(shì)及新進(jìn)展。

一、板料液壓成形技術(shù)發(fā)展趨勢(shì):

1)提高成形極限和零件質(zhì)量的成形新技術(shù):

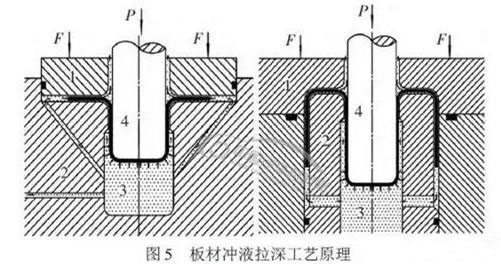

充液拉深目前向著主動(dòng)徑向加壓充液拉深、正反加壓充液拉深、預(yù)脹充液拉深、熱態(tài)充液拉深技術(shù)方向發(fā)展。主動(dòng)徑向加壓充液拉深,除充液室內(nèi)液體壓力作用外,在板料法蘭區(qū)徑向獨(dú)立施加液壓,拉深過程中輔助推動(dòng)板料向凹模口內(nèi)流動(dòng),可以進(jìn)一步提高零件成形極限,實(shí)現(xiàn)更深、更復(fù)雜零件的成形。

正反加壓充液拉深,在成形坯料的上表面施加液壓來配合充液拉深,可以部分甚至全部抵消液室壓力導(dǎo)致的反脹,尤其適合成形過程中具有較大懸空區(qū)的錐形件等的成形,允許施加更大的液室壓力,抑制減薄,提高成形極限。預(yù)脹充液拉深,先預(yù)脹、再拉深以達(dá)到應(yīng)變硬化來提高大型零件整體剛度的目的,提高零件剛度,省去加強(qiáng)筋板,適合大吉普和商用車的頂蓋成形。

熱態(tài)充液拉深,將材料的溫?zé)嵝阅芘c充液拉深的技術(shù)優(yōu)勢(shì)結(jié)合起來,可使鋁合金及鎂合金等成形性能差的輕體材料成形能力得到提高,促進(jìn)其在汽車、航空航天領(lǐng)域的應(yīng)用。

2)低塑性材料的拉深成形:

高性能鋁合金、鎂合金和超高強(qiáng)度鋼等材料強(qiáng)度提高、塑性降低,如鋁合金、鎂合金板材厚向異性指數(shù)小、硬化指數(shù)低,與鋼相比,更易產(chǎn)生破裂和起皺的傾向,普通沖壓工藝往往需要多道工序,工藝復(fù)雜。充液拉深技術(shù)可以彌補(bǔ)低塑性材料成形性能方面的不足,節(jié)省工序、提高效率。

3)大型復(fù)雜型面零件成形:

大型復(fù)雜型面零件普通沖壓成形往往需要與零件形狀尺寸一致的凸模及與之型腔相配的凹模,模具成本高,試模周期長。充液拉深成形只需凸模,液室壓力起到軟凹模的作用使板材貼模,顯著降低模具成本,模具調(diào)試簡單。該技術(shù)已經(jīng)開始應(yīng)用在汽車工業(yè)中大型飯金覆蓋件上。

4)與普通拉深工藝復(fù)合,提高效率:

普通拉深成形出零件大部分,再用液壓成形加工出局部需要的特殊形狀,如鋁合金車門扣手;或者先充液拉深成形出零件,再用普通成形工藝,如帶孔坯料翻邊時(shí)先拉深,然后液室壓力卸載進(jìn)行翻邊,獲得較高的直邊。

二、板材液壓成形技術(shù)新進(jìn)展:

德國斯圖加特大學(xué)金屬成形技術(shù)研究所對(duì)鋁合金和高強(qiáng)鋼板材液壓成形技術(shù)和模其進(jìn)行了系統(tǒng)研究。日本Amino公司北美分公司研發(fā)出汽車覆蓋件板材液壓成形生產(chǎn)線,在2011年開始了鋁合金(5182-O、6111-T4、6022-T4)發(fā)動(dòng)機(jī)罩、頂蓋、車門外板和車門內(nèi)板的批量生產(chǎn),應(yīng)用的車型包括通用和福特的皮卡車及高檔跑車。6000系鋁合金外板的厚度0.8-1.0mm,5000系車門內(nèi)板的厚度1.5mm。

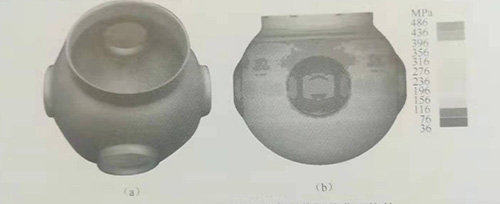

圖1-16哈工大研制的復(fù)雜形狀深腔曲面構(gòu)件(a)實(shí)物照片;(b)等效應(yīng)力。

哈爾濱工業(yè)大學(xué)流體高壓成形技術(shù)研究所近年來系統(tǒng)地研究大尺寸曲面構(gòu)件液壓成形起皺行為、高性能鋁合金構(gòu)件液壓成形工藝及組織性能演化規(guī)律;提出了多向加載液壓成形技術(shù),通過控制板材正向壓力與反向壓力的比值,使得變形區(qū)處于合理應(yīng)力狀態(tài),解決了鋁合金深腔曲面構(gòu)件起皺和開裂同時(shí)發(fā)生的難題,研制出復(fù)雜形狀的深腔曲面構(gòu)件(圖1-16),形狀精度和力學(xué)性能均滿足使用要求,已經(jīng)應(yīng)用于實(shí)際產(chǎn)品;突破了大體積高壓液體介質(zhì)增壓和閉環(huán)控制技術(shù),研制出世界上最大的5m3板材液壓成形系統(tǒng),可實(shí)現(xiàn)直徑大于3m的深腔曲面構(gòu)件整體成形。

【興迪源機(jī)械液壓設(shè)備優(yōu)勢(shì)】

興迪源機(jī)械以流體壓力成形技術(shù)為核心,主導(dǎo)產(chǎn)品有:內(nèi)高壓成型設(shè)備、板材充液成形設(shè)備、管材零件液壓成形設(shè)備、水脹液壓成形設(shè)備、多工位連體液壓拉深設(shè)備、四柱式液壓機(jī)設(shè)備、框架式液壓機(jī)設(shè)備等,并可按照客戶的需求設(shè)計(jì)制造特殊的非標(biāo)液壓設(shè)備、非標(biāo)油缸、非標(biāo)液壓系統(tǒng)和配備自動(dòng)化傳動(dòng)系統(tǒng)。

興迪源機(jī)械生產(chǎn)的液壓機(jī)設(shè)備廣泛用于航天航空、核電、石化、汽車配件、自行車部件、五金制品、儀表儀器、醫(yī)療設(shè)備、家用電器、家用器皿、衛(wèi)生廚具等制造行業(yè)。

部分文段和圖片摘自:

《現(xiàn)代液壓成形技術(shù)》

作者:苑世劍

由興迪源機(jī)械編輯

版權(quán)歸原作者所有

如若侵權(quán)請(qǐng)聯(lián)系刪除