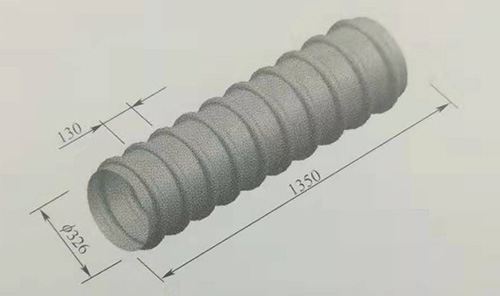

長距波紋管是一種典型的大尺寸變徑管件,其直徑范圍從240mm至500mm,材料為5A03鋁合金,如圖2-48所示。由于波紋之間的距離較長,一般大于100mm,現(xiàn)有制造波紋管的技術(shù)無法制造這種長距波紋管。目前的制造工藝是采用“滾筒一焊接”的技術(shù)路線制造,合格率低、焊縫可靠性差。本文興迪源機(jī)械帶來長距波紋管的內(nèi)高壓成形詳解。

長距波紋管整體內(nèi)高壓成形難點(diǎn)為:直徑尺寸大,導(dǎo)致軸向推力達(dá)8000kN,軸向補(bǔ)料時(shí)位移精度控制困難,易導(dǎo)致起皺或開裂;整體成形時(shí),波數(shù)量達(dá)10個(gè)以上,中部波紋不能得到材料補(bǔ)充,減薄率大,不能滿足設(shè)計(jì)要求。

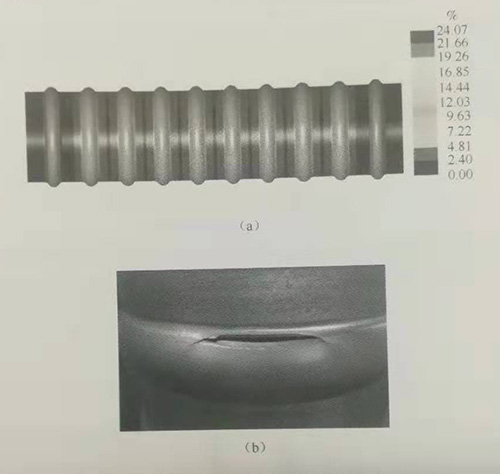

對(duì)于該波紋管,如果對(duì)所有的波紋同時(shí)進(jìn)行成形,由于中部波紋無法獲得材料補(bǔ)充,最大減薄率高達(dá)24%,不滿足波紋減薄率小于15%的設(shè)計(jì)要求。而且,由于5A03鋁合金管材塑性較差,嚴(yán)重減薄還易導(dǎo)致開裂,如圖2-49(b)所示。

圖2-49長距波紋管整體成形壁厚變化和破裂缺陷?(a)減薄率分布;(b)開裂缺陷。

為了解決長距波紋管整體成形存在的難題,發(fā)明了自補(bǔ)料局部成形方法,利用波紋區(qū)膨脹內(nèi)壓產(chǎn)生軸向拉力,將管材材料拉入波紋區(qū),實(shí)現(xiàn)自補(bǔ)料,提高了壁厚均勻性。由于各波紋區(qū)僅在賬形部位施加內(nèi)壓,所需合模力僅300t,降低到整體成形的1/10。并且由于環(huán)向液壓反力僅作用于很窄的環(huán)形區(qū)域,軸向推力僅30t,降低到整體成形的1/20。

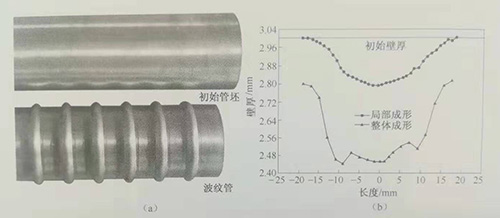

圖2-50為采用自補(bǔ)料局部成形方法獲得長距波紋管試件及其壁厚與整體成形試件壁厚比較。可見自補(bǔ)料局部成形試件波紋區(qū)壁厚減薄明顯小于整體成形試件的壁厚成形結(jié)束后管件總長度比初始管長度縮短107mm,每個(gè)波紋軸向平均補(bǔ)料量為10.7mm,各波紋補(bǔ)料量略有差別,導(dǎo)致減薄率略有不同,但是均小于10%,符合設(shè)計(jì)要求。

圖2-50長距波紋管及波紋區(qū)壁厚變化 (a)長距波紋管;(b)波紋區(qū)壁厚分布。

成形后最小壁厚均出現(xiàn)在波紋最頂部,整個(gè)波紋管最小壁厚為2.83mm,最大減薄率為9.9%。在10.7mm的軸向補(bǔ)料量下,波紋變形均勻,理想均勻壁厚為2.93mm,該波紋管壁厚均差率為3.4%,壁厚均勻性較好。

【興迪源機(jī)械內(nèi)高壓技術(shù)優(yōu)勢】

興迪源機(jī)械以流體壓力成形技術(shù)為核心,主導(dǎo)產(chǎn)品有:內(nèi)高壓成型設(shè)備、板材充液成形設(shè)備、管材零件液壓成形設(shè)備、水脹液壓成形設(shè)備、多工位連體液壓拉深設(shè)備、四柱式液壓機(jī)設(shè)備、框架式液壓機(jī)設(shè)備等,并可按照客戶的需求設(shè)計(jì)制造特殊的非標(biāo)液壓設(shè)備、非標(biāo)油缸、非標(biāo)液壓系統(tǒng)和配備自動(dòng)化傳動(dòng)系統(tǒng)。

興迪源機(jī)械是先進(jìn)輕量化成形技術(shù)的提供者,從產(chǎn)品研發(fā)、設(shè)備生產(chǎn)、模具研制、方案定制,直至最終交付及提供增值服務(wù),我們?yōu)榭蛻籼峁┑牟粌H僅是一臺(tái)設(shè)備,而是一整套智能制造成形方案。

部分文段和圖片摘自:

《現(xiàn)代液壓成形技術(shù)》

作者:苑世劍

由興迪源機(jī)械編輯

版權(quán)歸原作者所有

如若侵權(quán)請(qǐng)聯(lián)系刪除