用于內高壓成形的彎曲工藝有壓彎、滾彎和CNC彎曲(繞彎)。對于彎曲半徑大、形狀簡單的二維曲線常常采用壓彎和滾彎工藝。對于軸線形狀復雜的維曲線,需要采用CNC彎曲工藝。本文興迪源機械帶來管材內高壓成形的彎曲工藝特點及最小彎曲半徑。

一、常用彎曲工藝及特點:

用于內高壓成形的彎曲工藝有壓彎、滾彎和CNC彎曲(繞彎)。對于彎曲半徑大、形狀簡單的二維曲線常常采用壓彎和滾彎工藝。對于軸線形狀復雜的維曲線,需要采用CNC彎曲工藝。

壓彎是將管材放置下模中,利用上模閉合,將管材壓入模具型腔實現成形的彎曲過程。壓彎一般適用于彎曲半徑大、變曲率情況下的小角度彎曲。根據是否采用內壓支撐,壓彎又可分為無內壓支撐壓彎和內壓支撐下的壓彎兩種類型。

滾彎是用三個驅動輥輪對管材進行彎曲的加工方法。一般采用三個或四個基本驅動輥輪對材料進行滾壓彎曲,通過改變輥輪的間隔,就可做任意曲率半徑的彎曲。滾彎方法對于彎曲半徑有一定限制,僅適用于曲率半徑大、軸線形狀簡單的的厚壁管件。這兩種工藝的一個主要缺點是造成彎曲后截面變成橢圓,在后續內高壓成形過程中容易引起在彎曲外側減薄區的開裂。

CNC彎曲是一種先進的繞彎工藝,它是先把管材軸線的形狀輸入到彎曲機數控系統中,然后由數控程序控制彎曲機利用管材繞模具旋轉運動實現管材自動彎曲的加工方法。CNC彎曲可以實現三維復雜軸線管彎曲,能連續進行不同角度的彎曲,具有質量好、生產效率高等特點。

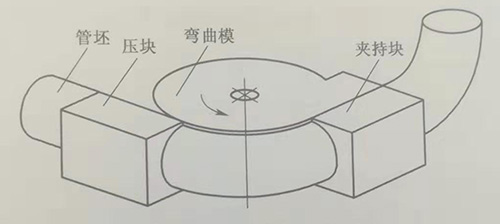

CNC彎曲模具一般山彎曲模、夾持模、壓模以及防皺模和芯棒等組成,如圖3-5所示。彎曲機主要包括機床床身、液壓油箱、機床主軸、彎曲移動平臺和控制系統,如圖3-6所示。

彎曲模通過連接機構和彎曲機的機床主軸連接在起,管材彎曲時,管材的一端由夾持模夾緊在彎曲模上,在管材與彎曲模的相切點外側裝有支撐模,內側裝有防皺模,管材內塞有芯棒,彎曲模繞機床主軸旋轉,管材即繞彎曲模逐漸彎曲成形。通過彎曲機的夾持裝置夾持管材的后端將管材的軸向前進或周向旋轉,達到軸向加力或空間角度的變化目的,以此實現三維空間彎曲。

圖3-6CNC彎曲機

圖3-6CNC彎曲機

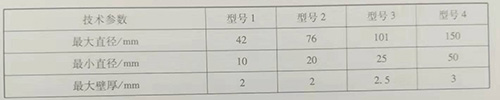

CNC彎曲機采用液壓伺服控制,可實現空間彎曲,配合多層模具,還可實現連續、多曲率半徑彎曲。CNC彎曲機的主要參數包括最大彎曲半徑、最大壁厚彎曲半徑、彎曲角度和彎曲速度等,其中最大彎曲半徑和最大壁厚決定了彎曲機的性能,彎曲速度和軸向送進速度決定了生產效率。

用于汽車結構件的幾種規格彎曲機的主要技術參數見表3-1。

表3-1彎曲機的主要技術參數

二、管材最小彎曲半徑:

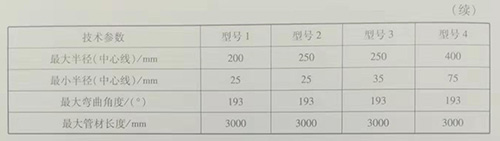

管材的彎曲變形程度,取決于相對彎曲半徑Rb/d和相對厚度t/d(Rb為管材中性層曲率半徑)的數值大小,如圖3-7所示。Rb/d越小表示彎曲變形程度越大;t/d值越小,相對厚度越薄。

當Rb/d過小時,彎曲中性層的外側管壁會產生過度變薄,甚至導致破裂;最內側管壁將增厚,甚至失穩起皺,t/d越小,起皺趨勢越嚴重。隨著Rb/d變小,變形程度增加,截面畸變(不圓度)也愈加嚴重。

圖3-7管材彎曲過程形狀和壁厚變化

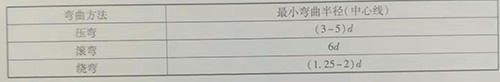

為保證管材的彎曲質量,必須將相對彎曲半徑設計在一定范圍內。不同彎曲工藝的最小相對彎曲半徑參見表3-2。實際的最小相對彎曲半徑不僅取決彎曲工藝(芯模、設備),還取決于材料的力學性能及設備等,管件實際的減薄率和不圓度等,需要通過工藝實驗確定。

表3-2管材彎曲的最小相對彎曲半徑(d為管材直徑)

【興迪源機械內高壓成形技術優勢】

興迪源機械(Xingdi Machinery)是一家專注流體壓力成形技術的鍛壓設備制造企業。自2007年創立以來,公司一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內流體壓力成形技術的鍛壓設備。

興迪源機械自2010年開始組建超高壓液力成形技術團隊,突破了成形壓力100MPa-250MPa的技術難關,研發出“內高壓成型設備”并投入用戶生產現場。至今,公司已是創立超過10年的實力企業,已掌握了成形壓力為500MPa的技術,并向市場提供了合模力4000噸、成形壓力達500MPa以內的各種規格的內高壓成型液壓設備數十臺套,技術研發成果在國內同行的民營企業中達到優異水平。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除