管材內高壓成形的早期歷史可以用美國的一系列專利,雖然在這一時期,歐洲和日本也有類似的發明。本文興迪源機械帶來管材內高壓成形的發展歷程。

一、1900年至1980年管材內高壓成形發展:

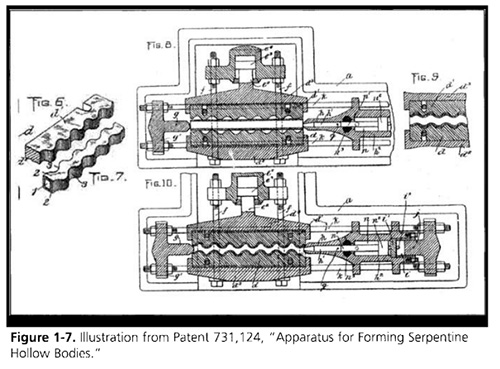

利用流體壓力形成管狀金屬零件的應用可追溯到20世紀初。一項專利(Park?1903)圖1-7描述了一種用于建造蒸汽鍋爐的蛇形空心體的裝置,這個蛇形的構件是由一個小管構成的。

首先在模具和充滿熔融鉛的模具之間放置一個加熱的直管,并對其加壓,使其膨脹到封閉的模具型腔形狀。本專利確定了利用流體壓力作為成形介質的基本原理。模具關閉、流體密封和增壓是通過液壓操作機制實現的。

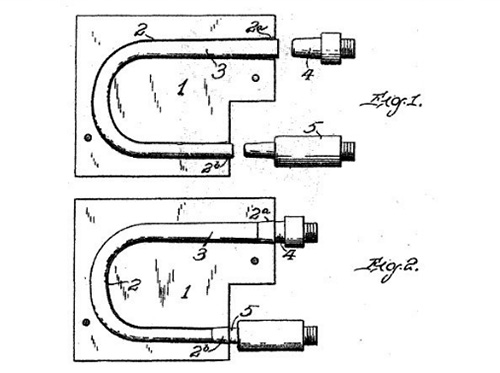

1917年,一種改進樂器用彎曲銅管的工藝獲得專利(Foster?1917)。

根據這項專利,圖1-8,確定了管內高壓成形過程的主要元素,顯示了放置在下刀具腔中的預成形的可導電金屬管和流體密封方法。專利“減少手工加工和廢料,改善形狀和尺寸的均勻性”定義了該工藝的優點。

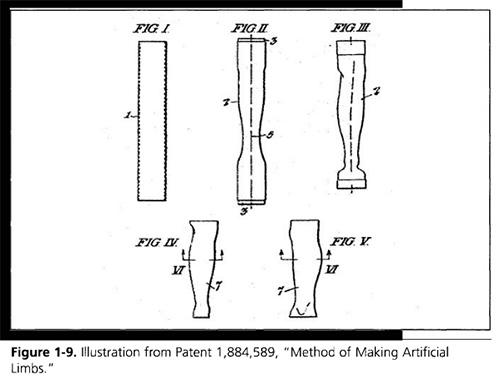

類似的技術目前也被用于制造管道設備,如圖1-5所示另一個有趣的專利,圖1-9(Davies?1932),描述了用鋁管制作假肢(胳膊和腿)的過程。

該管首先在芯軸上旋轉成形,以獲得所需的邊緣截面周長。然后預成形毛坯,使其位于刀具中。本專利的正文解釋道:“彎曲的錠子隨后使用2000磅/平方英寸的壓力擴展到肢體的中心形狀,這是令人滿意的。”

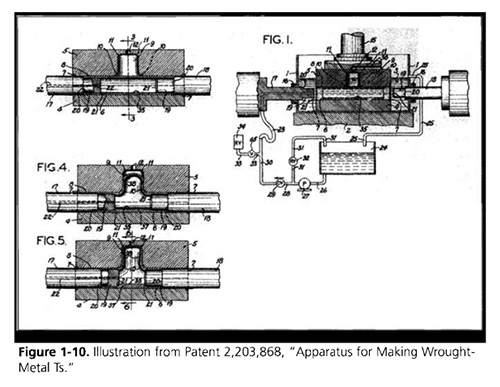

1940年的專利(Gray?1940),如圖1-10所示,描述了制造鍛制金屬T形配件的裝置。它詳細說明了在較低的壓力下材料的軸向進給,然后將壓力增加到最終成形的最大值。

這種從管端推料的方法使得制造分支組件成為可能,如圖1-6所示。

同樣的技術也適用于圖2-6和2-7所示排氣系統中使用的膨脹成形部件。

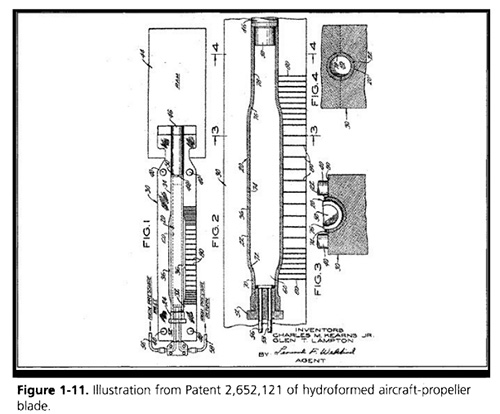

1950年的一項專利(Kearns?1950),如圖1-11所示,用于生產空心金屬飛機螺旋槳葉片。葉片芯的可變截面是通過使用高流體壓力膨脹管坯而形成的。液壓成形的結構方法在降低葉片重量的同時增加了剛度。

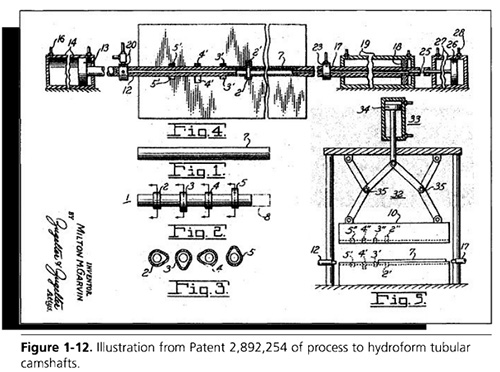

用空心鋼管制造凸輪軸的方法的發明在1959年的專利(Garvin?1959)中描述,如圖1-12所示。凸輪凸角是在一個軸上形成的,依次由軸向進給材料從管的末端。

20世紀60年代,日本膨脹工業公司也開發了各種利用流體壓力的加工技術。

圖1-11水翼飛機螺旋槳槳葉專利2652121圖解。

最初,該工藝用于銅管小無縫T形件的脹形。

對膨脹成多裂紋的鋼構件,提出了液脹成形工藝和高壓密封方法。典型的應用是自行車框架接頭。

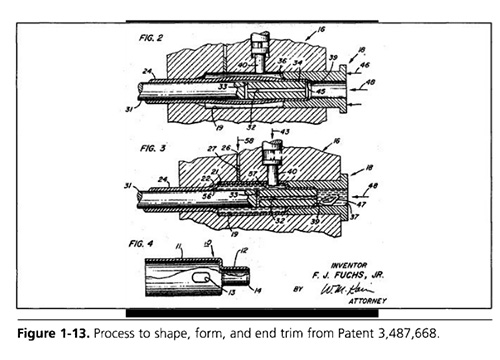

1970年專利(Fuchs?1970),如圖1-13所示,描述了成形和形成物品的方法。本專利涵蓋的方法和裝置說明了通過高壓進行的擠鍛(端部直徑減小)、直徑膨脹的軸向進給、槽的穿孔和模內端部剪切。

二、1980年至今管材內高壓成形發展:

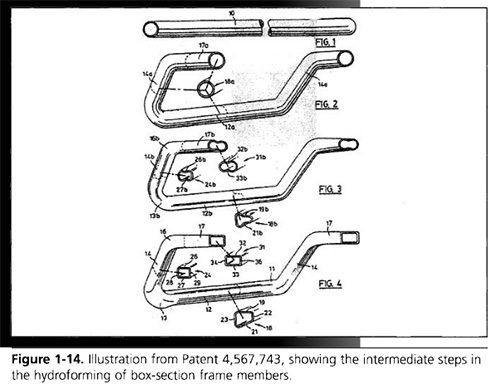

1986年,加拿大伍德斯托克的加拿大標準管(現在銅焊單位),一家生產管子和管材的公司,獲得了北美第一項將液壓成形技術應用于大型框架構件的專利(Cudini?1986),如圖1-14所示。標準管被稱為工藝變型管,該公司的部門成為現在眾所周知的液壓成形公司,變型標準管開發了這些技術,作為他們在管材方面的工作。

通常,使用傳統彎曲和/或模具成形操作的管制成的組件具有較高的回彈和較低的表面尺寸控制。管內流體壓力的使用將金屬推到模腔壁上,使其更均勻,并獲得更大的表面尺寸。控制。標準管專利將“膨脹”線的截面長度限制在5%或更低。

進一步改進專利4744237(Cudini?1988)和4829803(Cudini?1989),強調在成形周期的模具關閉階段對坯料加壓的好處。

流體作為芯軸流動,減少了材料在模具關閉階段沒有過度起皺。該工藝被稱為壓力順序液壓成形(PSH)。

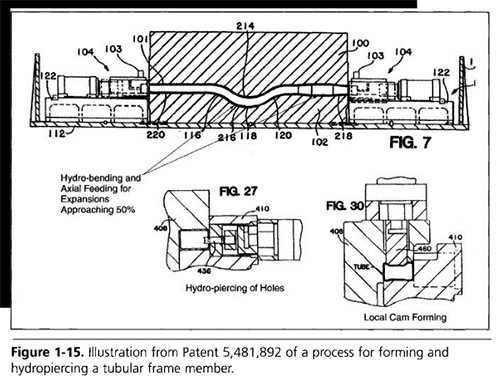

三水動力技術公司專利-5353,618;5481892;和5890387(Roper和Webb1994,1996,1999)強調了通過軸向端部進給、孔的液壓分層、局部凸輪成形和大型汽車車架構件的雙向彎曲實現更高膨脹的重要性。

如圖1-15所示,在液壓成形模具中可以產生平面內彎曲,從而消除CNC彎曲操作。迄今為止,材料的軸向進給僅適用于小部件,如圖1-6所示。軸向進給在大型框架中的應用。在不明顯變薄的情況下擴展結構,可獲得非常有效的結構。本專利還說明了在工具中使用局部凸輪。否則會導致鎖模情況的零件特征可以使用液壓缸驅動的凸輪形成。

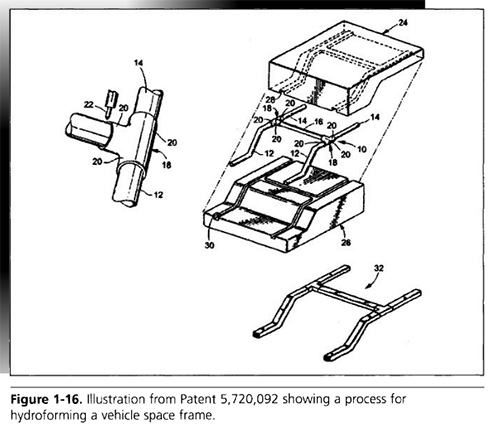

圖1-16專利5720092中的說明,展示了飛行器空間框架的液壓成形。

【興迪源機械內高壓成形技術優勢】

興迪源機械是以內高壓成形技術為核心,以內高壓成形機、內高壓水脹成形機、內高壓板材充液成形機、內高壓三通機等設備為主導產品的生產廠家。公司建立有液力內高壓成形機械工程技術研究開發中心,并與中國科學院金屬研究所、南京航空航天大學等院校開展長期的科研課題開發合作。

自2007年創立以來,興迪源機械一直致力于內高壓成形的技術創新和產品研發。主營產品范圍從生產普通液壓設備,現今發展至生產、研發國內流體壓力成形技術的鍛壓設備。