本文介紹的副車架主管內(nèi)高壓成形件的軸線為三維空間曲線,截面沿軸線變化復(fù)雜,具有18個不同形狀和尺寸的截面,形狀包括矩形截面、梯形截面、多邊形截面等,導(dǎo)致在內(nèi)高壓成形過程中截面沿環(huán)向變形不均勻,容易引起起皺或開裂。本文興迪源機械帶來轎車副車架主管件內(nèi)高壓成形過程詳解。

一、副車架主管內(nèi)高壓成形件:

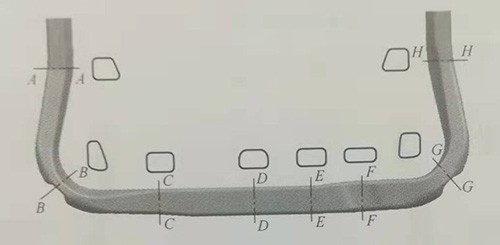

圖3-47是一種副車架主管內(nèi)高壓成形件示意圖。該件的軸線為三維空間曲線,截面沿軸線變化復(fù)雜,具有18個不同形狀和尺寸的截面,形狀包括矩形截面、梯形截面、多邊形截面等,導(dǎo)致在內(nèi)高壓成形過程中截面沿環(huán)向變形不均勻,容易引起起皺或開裂。尤其是彎角位置形狀復(fù)雜,彎曲已經(jīng)發(fā)生減薄,特別容易在外側(cè)發(fā)生開裂。

圖3-47副車架主管零件圖

二、副車架主管內(nèi)高壓成形過程及壁厚分布:

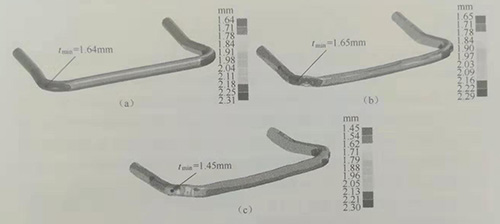

使用的管材外徑為63.5mm,壁厚為2mm,長度為1835mm,管材容積為5.1L。材料為低合金高強鋼,屈服強度為390MPa,抗拉強度為480MPa,延伸率為40%。主要工藝參數(shù):當整形壓力150MPa時,合模力為16000kN,軸向力為428kN。圖3-48為采用多步法數(shù)值模擬獲得的全過程(包括彎曲、預(yù)成形和內(nèi)高壓成形)的壁厚分布。

圖3-48?副車架主管內(nèi)高壓成形過程及壁厚分布

(a)彎曲;(b)預(yù)成形;(c)內(nèi)高壓成形。

彎曲后外側(cè)最小壁厚為1.64mm,減薄率為18%;內(nèi)側(cè)增厚,最大壁厚為2.31mm,增厚15.5%。預(yù)成形后最小壁厚基本不變。

內(nèi)高壓成形后的壁厚分布規(guī)律:沿構(gòu)件的軸向來看,最小壁厚位于彎曲圓角處凹陷和直邊的過渡區(qū)域;從環(huán)向來看,最小壁厚分布在截面圓角和直邊的過渡區(qū)域。最小壁厚為1.45mm,位于左側(cè)彎角段外側(cè),最大減薄率為27.5%,最大壁厚為2.30mm,最大增厚率為15%。

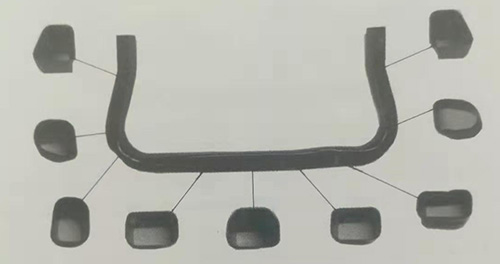

利用內(nèi)凹預(yù)成形截面降低整形壓力的原理,針對該副車架主管件的截面形狀特點,設(shè)計了具有不同內(nèi)凹截面的預(yù)成形坯,不但保證了內(nèi)高壓成形過程的順利進行,還有效地控制了截面沿周向變形的均勻性和壁厚的分布,獲得了合格的零件,如圖3-49所示。

圖3-49副車架內(nèi)高壓成形件及典型截面

【興迪源機械內(nèi)高壓設(shè)備優(yōu)勢】

興迪源機械是以內(nèi)高壓成形技術(shù)為核心,以內(nèi)高壓成形機、內(nèi)高壓水脹成形機、內(nèi)高壓板材充液成形機、內(nèi)高壓三通機等設(shè)備為主導(dǎo)產(chǎn)品的生產(chǎn)廠家。公司建立有液力內(nèi)高壓成形機械工程技術(shù)研究開發(fā)中心,并與中國科學(xué)院金屬研究所、南京航空航天大學(xué)等院校開展長期的科研課題開發(fā)合作。

自2007年創(chuàng)立以來,興迪源機械一直致力于內(nèi)高壓成形的技術(shù)創(chuàng)新和產(chǎn)品研發(fā)。主營產(chǎn)品范圍從生產(chǎn)普通液壓設(shè)備,現(xiàn)今發(fā)展至生產(chǎn)、研發(fā)國內(nèi)流體壓力成形技術(shù)的鍛壓設(shè)備。

部分文段和圖片摘自:

《現(xiàn)代液壓成形技術(shù)》

作者:苑世劍

由興迪源機械編輯

版權(quán)歸原作者所有

如若侵權(quán)請聯(lián)系刪除