液壓成形結構構件設計步驟共分為五大步驟,其中沿構件長度構造中心線及沿長度建立典型截面是其中非常重要的兩個步驟。本文興迪源機械帶來液壓成形結構構件設計中構造中心線及建立截面的過程解析。

一、沿構件長度構造中心線的過程解析:

只要有可能,組件的中心線幾何結構就應該發展成在一個具有逐漸彎曲(掃掠)的平面上。如果液壓成形工具可以實現所需的彎曲(這被稱為液壓彎曲),則可以消除數控彎曲操作。

但是,對于某些部件,水彎是不可能的,在這種情況下,在設計步驟中應遵循管彎的一般規則。通常,最小中心線彎曲半徑應大于2.0倍管外徑。

對于高強度低延伸率材料,對于低強度高延伸率(>30%)材料,可能需要更高的Bendadius,彎曲半徑可能低至已知材料延伸率的管直徑的1.0倍,使用公式5-4計算可變形的最小彎曲半徑。如果構件有多個彎板,則應使用相同的彎板半徑來簡化彎板操作。

管端和彎管之間的管長度(從正切到正切)應為管外徑的1.5到2倍。如果不可能,則需要專用彎曲工具。

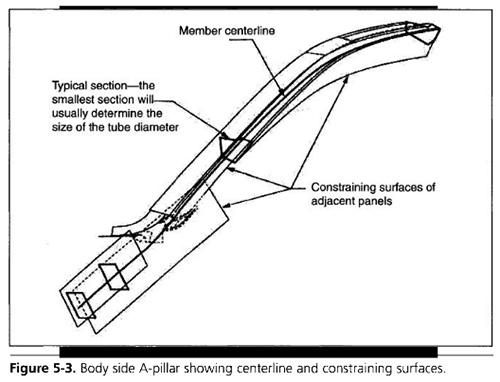

圖5-3顯示了稱為“車身側車頂軌內”的車身結構的中心線和約束表面(Bruggemann?1997)。

二、沿長度建立典型截面的過程解析:

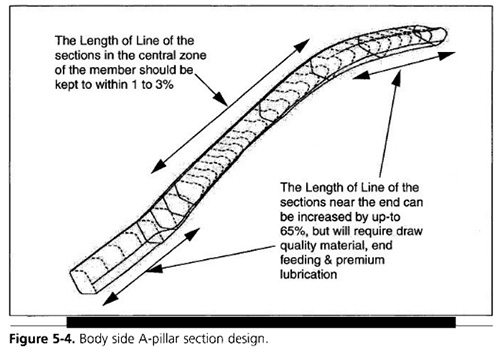

截面應放坡,以使截面周長、直線長度保持在構件中心區域管周長的1-3%以內,如圖5-4所示。

在彎曲區域,截面線的長度應與管的周長相同或小于1%,其原因是在彎曲操作期間,彎曲區域中的管截面周長減小。

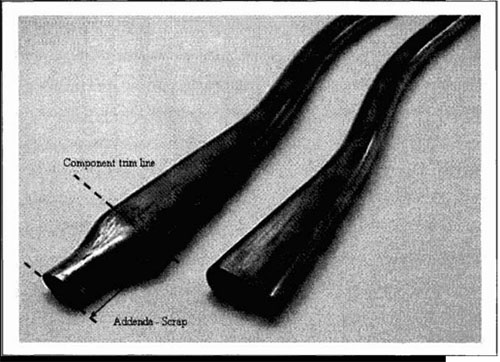

減少量取決于彎曲的嚴重程度、彎曲工具的精度和芯軸直徑,材料在該區域也會硬化,因此在端部附近的成形性降低,截面周長可以增加65%,如圖5-5所示。

所能達到的膨脹量取決于管材、截面形狀和所用潤滑劑的類型,額外的中間操作和熱處理(退火)可以獲得更高的膨脹率。但是,如果額外的生產操作和使用潤滑劑的費用是不可接受的,那么整個零件的膨脹應保持在1-3%以內。

截面的內圓角半徑應盡可能大,為材料厚度的四倍或至少為材料厚度的兩倍,為了及時和經濟有效的原型制作,盡可能使用普通尺寸的管外徑,沿構件長度的最小截面通常將決定管道的尺寸。

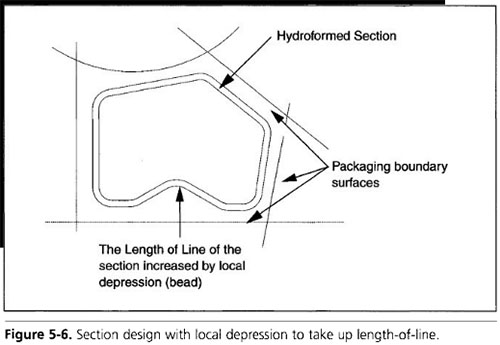

如圖5-6所示,可通過在截面中包含局部凹陷(珠子)來增加小段線的長度。

在開發這些部分時,請記住從工具的角度對組件的“全局意識”,在液壓成形過程中,零件將被封閉在兩個半模中。

組件形狀應確保可以從深截面上的工具上輕松移除,使用2到3度的拔模角度以便于從工具上移除,包的關鍵區域中的部分需要多次設計迭代來確定合適的整體組件幾何結構。

為減少或消除端部廢料,構件端部截面線的長度應與管子的周長相同,如果構件端部的截面是展開的,則需要圖5-6所示的附加值,以減少和混合線的截面長度,使其與管周長相等。

【興迪源機械液壓設備優勢】

興迪源機械先后獲得新鄉市政府和佛山市政府的科技項目研發獎勵,并一同入選了“高新技術企業”培育計劃,獲得政府基金獎勵。2017年,興迪源機械成功獲得了CCTV《發現品牌》欄目組的肯定,榮獲了“鍛壓設備行業優選品牌”的稱號。

興迪源機械經過十數年的生產和不斷地創新研發,已獲得發明專利和實用新型專利超過二十項,并以每年2~4項的新增速度不斷增加。其中自主研發了“一種榫式結構大型液壓機機架”用于大型液壓機機架的設計制造;俗稱“板材充液成形設備”也是由本公司自主研發的國際首臺產品,并獲得了發明專利和實用新型專利。